Projektowanie i budowa maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą przetwarzane oraz jakie są oczekiwania dotyczące wydajności. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. To pozwala na wizualizację projektu i dokonanie niezbędnych modyfikacji przed przejściem do bardziej szczegółowego etapu. Kolejnym krokiem jest dobór odpowiednich komponentów oraz materiałów, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowej następuje budowa prototypu, który jest testowany pod kątem wydajności oraz bezpieczeństwa.

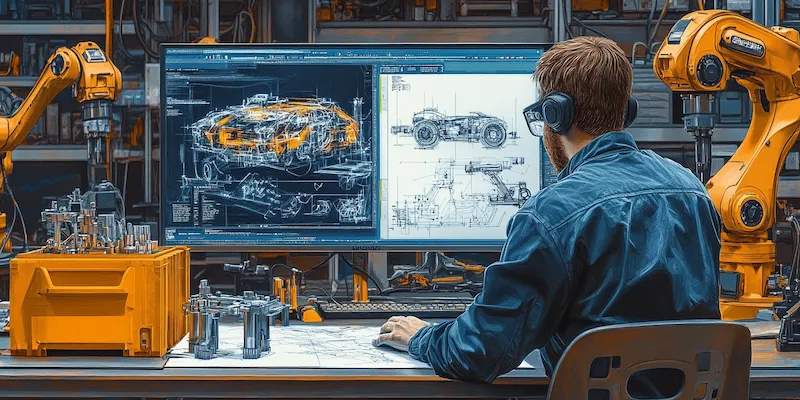

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W procesie budowy maszyn produkcyjnych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej wydajności oraz dokładności. Kolejną istotną technologią jest wykorzystanie systemów CAD/CAM, które umożliwiają projektowanie maszyn w środowisku komputerowym oraz bezpośrednie sterowanie procesami obróbczych. Współczesne maszyny często wyposażone są w czujniki i systemy monitorujące, które pozwalają na bieżąco śledzić parametry pracy urządzenia oraz diagnozować ewentualne usterki. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w produkcji prototypów oraz elementów maszyn.

Jakie są najczęstsze wyzwania podczas projektowania maszyn

Podczas projektowania i budowy maszyn produkcyjnych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę postępu technologicznego pojawiają się nowe materiały i metody produkcji, co wymusza ciągłe aktualizowanie wiedzy oraz umiejętności zespołu projektowego. Innym wyzwaniem jest zapewnienie odpowiedniej jakości wykonania wszystkich komponentów maszyny, co wiąże się z koniecznością współpracy z różnymi dostawcami i producentami. Problemy mogą również wystąpić podczas testowania prototypu, gdyż nie zawsze udaje się przewidzieć wszystkie aspekty działania maszyny w rzeczywistych warunkach produkcyjnych.

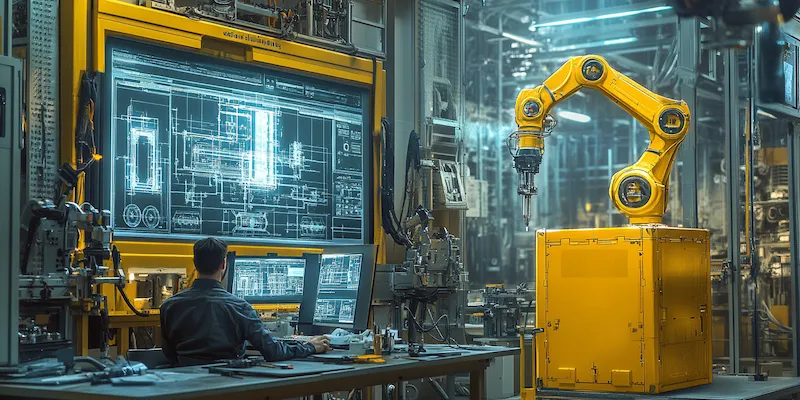

Jakie są przyszłe trendy w projektowaniu maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów zarządzania produkcją pozwoli na lepsze prognozowanie potrzeb oraz optymalizację procesów. Również Internet Rzeczy (IoT) staje się coraz bardziej powszechny w branży przemysłowej, umożliwiając zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. To pozwoli na szybsze reagowanie na ewentualne problemy oraz lepsze planowanie działań serwisowych. Ponadto rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn, co skłania inżynierów do poszukiwania innowacyjnych materiałów oraz metod produkcji przyjaznych dla środowiska.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie działania różnych komponentów maszyny. Umiejętność pracy z oprogramowaniem CAD jest również niezbędna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Warto również zwrócić uwagę na znaczenie umiejętności analitycznych, które pozwalają na ocenę wydajności projektowanych rozwiązań oraz identyfikację potencjalnych problemów. Współpraca w zespole jest kolejnym istotnym aspektem, gdyż projektowanie maszyn często wymaga koordynacji działań między różnymi specjalistami, takimi jak inżynierowie mechanicy, elektrycy czy programiści. Umiejętność komunikacji jest kluczowa w celu efektywnego przekazywania informacji oraz pomysłów w zespole.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach produkcyjnych

Bezpieczeństwo w projektowaniu i budowie maszyn produkcyjnych to temat niezwykle istotny, który ma na celu ochronę zarówno użytkowników, jak i samego sprzętu. Podczas projektowania maszyn inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, które różnią się w zależności od branży oraz lokalizacji geograficznej. Kluczowym aspektem jest ergonomia, która ma na celu dostosowanie maszyny do potrzeb operatora, co minimalizuje ryzyko kontuzji oraz zwiększa komfort pracy. Ważne jest również zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które chronią przed przypadkowym dostępem do ruchomych części maszyny. Systemy monitorujące oraz alarmowe są kolejnym elementem zapewniającym bezpieczeństwo, umożliwiającym szybkie reagowanie na awarie lub nieprawidłowości w działaniu urządzenia. Warto również podkreślić znaczenie szkoleń dla pracowników obsługujących maszyny, które powinny obejmować zarówno zasady bezpiecznej pracy, jak i procedury postępowania w przypadku awarii.

Jakie są koszty związane z projektowaniem maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym z nich jest skomplikowanie projektu – bardziej zaawansowane maszyny wymagają większych nakładów finansowych na badania i rozwój oraz na materiały. Koszty materiałów są również istotnym elementem budżetu; wysokiej jakości komponenty mogą znacznie zwiększyć całkowite wydatki. Kolejnym czynnikiem wpływającym na koszty są wynagrodzenia dla zespołu projektowego oraz inżynierów zajmujących się budową maszyn. W przypadku dużych projektów konieczne może być zatrudnienie dodatkowych specjalistów lub współpraca z zewnętrznymi firmami konsultingowymi, co także podnosi koszty. Nie można zapominać o kosztach związanych z testowaniem prototypu oraz ewentualnymi poprawkami po przeprowadzeniu prób. Warto również uwzględnić wydatki związane z certyfikacją maszyny zgodnie z obowiązującymi normami bezpieczeństwa oraz jakości.

Jakie są różnice między maszynami standardowymi a specjalistycznymi

W kontekście projektowania i budowy maszyn produkcyjnych istotne jest rozróżnienie między maszynami standardowymi a specjalistycznymi, ponieważ każda z tych kategorii ma swoje unikalne cechy i zastosowania. Maszyny standardowe to urządzenia zaprojektowane do wykonywania określonych funkcji w szerokim zakresie zastosowań przemysłowych. Są one często wykorzystywane w różnych branżach i charakteryzują się uniwersalnością oraz łatwością w adaptacji do różnych procesów produkcyjnych. Z kolei maszyny specjalistyczne są projektowane z myślą o konkretnych zadaniach lub branżach, co sprawia, że ich konstrukcja jest bardziej skomplikowana i dostosowana do specyficznych wymagań klientów. Takie maszyny często oferują wyższą wydajność oraz precyzję działania niż ich standardowe odpowiedniki, ale wiążą się również z wyższymi kosztami zakupu i utrzymania.

Jakie są najlepsze praktyki przy projektowaniu maszyn produkcyjnych

Aby zapewnić sukces w projektowaniu i budowie maszyn produkcyjnych warto stosować sprawdzone najlepsze praktyki, które mogą znacząco wpłynąć na jakość końcowego produktu. Pierwszym krokiem jest dokładne określenie wymagań klienta oraz celów projektu już na etapie planowania. Warto zaangażować przyszłych użytkowników maszyny w proces projektowania, aby uzyskać cenne informacje zwrotne dotyczące ich oczekiwań i potrzeb. Kolejną praktyką jest iteracyjne podejście do projektowania – zamiast tworzyć jeden finalny model warto rozwijać projekt poprzez cykliczne testowanie prototypów i zbieranie opinii od zespołu oraz użytkowników końcowych. Dobrą praktyką jest również dokumentowanie wszystkich etapów procesu projektowego, co ułatwia późniejsze modyfikacje oraz analizę efektywności działań. Warto także inwestować w szkolenia dla zespołu projektowego dotyczące nowych technologii oraz metodologii pracy, co pozwoli na ciągłe doskonalenie umiejętności członków zespołu.

Jakie są najczęściej stosowane materiały w budowie maszyn

W procesie budowy maszyn produkcyjnych wybór odpowiednich materiałów ma kluczowe znaczenie dla trwałości i efektywności urządzeń. Najczęściej stosowanymi materiałami są różnorodne stopy metali, takie jak stal nierdzewna czy aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na korozję. Stal nierdzewna jest szczególnie popularna w branży spożywczej oraz farmaceutycznej ze względu na swoje właściwości higieniczne i łatwość czyszczenia. Aluminium natomiast ze względu na swoją lekkość i dobre właściwości mechaniczne znajduje zastosowanie tam, gdzie istotna jest redukcja masy maszyny. Oprócz metali coraz częściej wykorzystuje się materiały kompozytowe oraz tworzywa sztuczne, które oferują doskonałe właściwości izolacyjne oraz odporność chemiczną. Materiały te są szczególnie cenione w aplikacjach wymagających niskiej wagi przy zachowaniu wysokiej wytrzymałości strukturalnej.