Budowa maszyn CNC

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie różnorodnych operacji obróbczych. Podstawowym elementem jest szkielet maszyny, który stanowi jej konstrukcję nośną. Szkielet musi być wystarczająco sztywny, aby zminimalizować drgania podczas pracy, co ma kluczowe znaczenie dla dokładności obróbki. Kolejnym istotnym komponentem są osie ruchu, które umożliwiają przemieszczanie narzędzi roboczych w różnych kierunkach. W przypadku maszyn CNC najczęściej mamy do czynienia z trzema osiami: X, Y oraz Z, które odpowiadają za ruch w poziomie i pionie. Ważnym elementem są także napędy, które mogą być elektryczne lub hydrauliczne, a ich zadaniem jest precyzyjne kontrolowanie ruchu narzędzi. Oprócz tego maszyny CNC wyposażone są w systemy sterowania, które mogą być oparte na komputerach lub mikroprocesorach. Dzięki nim operatorzy mogą programować skomplikowane sekwencje obróbcze oraz monitorować pracę maszyny w czasie rzeczywistym.

Jakie technologie wykorzystuje się w budowie maszyn CNC

W budowie maszyn CNC wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji obróbki. Jedną z najpopularniejszych technologii jest frezowanie CNC, które polega na usuwaniu materiału za pomocą narzędzi skrawających poruszających się w różnych osiach. Frezarki CNC znajdują zastosowanie w produkcji detali o skomplikowanych kształtach i wymiarach. Inną istotną technologią jest toczenie CNC, które polega na obrabianiu materiału w ruchu obrotowym. Toczenie jest szczególnie przydatne w produkcji cylindrycznych elementów. W ostatnich latach coraz większą popularność zdobywa także technologia druku 3D, która pozwala na tworzenie trójwymiarowych obiektów poprzez nakładanie warstw materiału. Maszyny CNC mogą być również wyposażone w lasery do cięcia i grawerowania, co otwiera nowe możliwości w zakresie obróbki różnych materiałów. Warto również wspomnieć o technologii EDM (elektroerozyjnego usuwania materiału), która wykorzystuje iskry elektryczne do precyzyjnego kształtowania metali.

Jakie są zalety korzystania z maszyn CNC w przemyśle

Korzystanie z maszyn CNC w przemyśle niesie ze sobą szereg korzyści, które przyczyniają się do zwiększenia wydajności produkcji oraz poprawy jakości wyrobów. Przede wszystkim maszyny te oferują wysoką precyzję obróbczych procesów, co pozwala na uzyskanie detali o bardzo dokładnych wymiarach i kształtach. Dzięki temu możliwe jest ograniczenie odpadów materiałowych oraz zmniejszenie kosztów produkcji. Kolejną zaletą jest automatyzacja procesów, która pozwala na zredukowanie czasu pracy operatorów oraz minimalizację ryzyka błędów ludzkich. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co zwiększa efektywność produkcji i umożliwia realizację większej liczby zamówień w krótszym czasie. Dodatkowo dzięki możliwości programowania skomplikowanych sekwencji obróbczych można łatwo dostosować procesy do indywidualnych potrzeb klientów. Warto również zauważyć, że maszyny CNC są bardziej elastyczne niż tradycyjne metody obróbcze, co pozwala na szybką zmianę parametrów produkcji oraz łatwe przechodzenie między różnymi projektami.

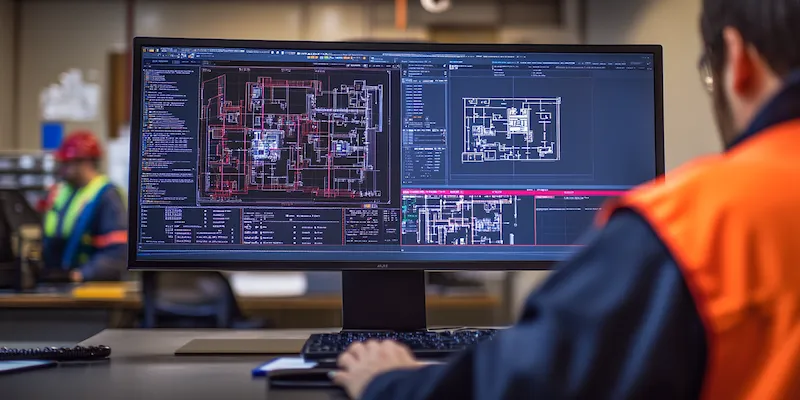

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów posiadania specjalistycznych umiejętności oraz wiedzy technicznej. Przede wszystkim niezbędna jest znajomość zasad działania maszyn oraz ich budowy, co pozwala na efektywne zarządzanie procesem obróbczym. Operatorzy powinni być zaznajomieni z oprogramowaniem służącym do programowania maszyn CNC, ponieważ to właśnie za jego pomocą definiowane są parametry obróbki oraz ścieżki narzędziowe. Umiejętność czytania rysunków technicznych jest równie ważna, ponieważ pozwala na właściwe interpretowanie wymagań dotyczących produkowanych detali. Dodatkowo operatorzy powinni znać zasady bezpieczeństwa pracy z maszynami oraz umieć reagować w sytuacjach awaryjnych. Warto również podkreślić znaczenie umiejętności analitycznych i rozwiązywania problemów, ponieważ podczas pracy z maszynami CNC mogą występować różne trudności techniczne wymagające szybkiego działania.

Jakie są najczęstsze problemy związane z maszynami CNC

Maszyny CNC, mimo swojej zaawansowanej technologii, mogą napotykać różne problemy, które wpływają na ich wydajność oraz jakość obróbki. Jednym z najczęstszych problemów jest niewłaściwe ustawienie narzędzi skrawających, co może prowadzić do błędów w wymiarach detali oraz ich uszkodzeń. Niewłaściwe parametry obróbcze, takie jak prędkość posuwu czy głębokość skrawania, również mogą powodować niepożądane efekty, takie jak przegrzewanie się narzędzi lub nadmierne zużycie materiału. Kolejnym istotnym problemem są drgania maszyny, które mogą być spowodowane niewłaściwą konstrukcją lub zużyciem elementów mechanicznych. Drgania te prowadzą do obniżenia jakości obróbki oraz mogą skutkować uszkodzeniem maszyny. Warto również zwrócić uwagę na kwestie związane z oprogramowaniem sterującym, które może zawierać błędy lub być źle skonfigurowane, co prowadzi do nieprawidłowego działania maszyny. Regularne przeglądy techniczne oraz konserwacja maszyn CNC są kluczowe dla minimalizacji ryzyka wystąpienia tych problemów.

Jakie materiały można obrabiać na maszynach CNC

Maszyny CNC charakteryzują się dużą wszechstronnością i mogą obrabiać różnorodne materiały, co czyni je niezwykle cennym narzędziem w wielu branżach przemysłowych. Wśród najczęściej obrabianych materiałów znajdują się metale, takie jak stal, aluminium czy miedź. Dzięki precyzyjnym narzędziom skrawającym możliwe jest uzyskanie detali o skomplikowanych kształtach i wysokiej dokładności wymiarowej. Oprócz metali, maszyny CNC mogą także obrabiać tworzywa sztuczne, które są coraz częściej wykorzystywane w różnych zastosowaniach przemysłowych. Tworzywa sztuczne charakteryzują się niską wagą oraz łatwością w obróbce, co sprawia, że są idealnym materiałem do produkcji prototypów oraz elementów o nietypowych kształtach. W ostatnich latach rośnie również zainteresowanie obróbką kompozytów, które łączą w sobie właściwości różnych materiałów i znajdują zastosowanie w przemyśle lotniczym oraz motoryzacyjnym. Maszyny CNC doskonale radzą sobie także z obróbką drewna oraz materiałów drewnopochodnych, co sprawia, że są wykorzystywane w stolarstwie i meblarstwie.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na efektywność oraz jakość produkcji. Przede wszystkim maszyny CNC oferują znacznie wyższą precyzję obróbczych procesów dzięki zastosowaniu zaawansowanych systemów sterowania numerycznego. W przeciwieństwie do tradycyjnych metod, gdzie operator manualnie kontroluje ruch narzędzi skrawających, maszyny CNC automatycznie wykonują zaprogramowane sekwencje obróbcze z zachowaniem wysokiej dokładności. To pozwala na uzyskanie detali o bardzo małych tolerancjach wymiarowych oraz powtarzalności produkcji na poziomie nieosiągalnym dla tradycyjnych technik. Kolejną istotną różnicą jest czas pracy – maszyny CNC mogą pracować przez długie godziny bez przerwy, co znacząco zwiększa wydajność produkcji. Dodatkowo dzięki możliwości programowania skomplikowanych kształtów można łatwo dostosować procesy do indywidualnych potrzeb klientów bez konieczności zmiany narzędzi czy ustawień maszyny. Tradycyjne metody obróbcze często wymagają większej liczby operacji oraz ręcznego nadzorowania procesu, co zwiększa ryzyko błędów ludzkich oraz wydłuża czas realizacji zamówień.

Jakie przyszłościowe kierunki rozwoju technologii maszyn CNC

Technologia maszyn CNC stale się rozwija i ewoluuje w odpowiedzi na rosnące wymagania przemysłu oraz postęp technologiczny. Jednym z kluczowych kierunków rozwoju jest integracja maszyn CNC z systemami automatyki przemysłowej oraz Internetem Rzeczy (IoT). Dzięki temu możliwe będzie zdalne monitorowanie pracy maszyn oraz zbieranie danych dotyczących ich wydajności i stanu technicznego w czasie rzeczywistym. Tego rodzaju rozwiązania pozwolą na szybsze diagnozowanie problemów oraz optymalizację procesów produkcyjnych. Innym istotnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać operatorów w podejmowaniu decyzji dotyczących programowania maszyn oraz optymalizacji parametrów obróbczych. Dzięki analizie danych historycznych systemy AI będą mogły przewidywać potencjalne awarie lub sugerować najlepsze ustawienia dla konkretnych materiałów i detali. Warto również zwrócić uwagę na rosnącą popularność technologii druku 3D jako uzupełnienia tradycyjnych procesów obróbczych.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu i eksploatacji maszyn CNC mogą być znaczne i zależą od wielu czynników, takich jak typ maszyny, jej wyposażenie oraz przeznaczenie. Na rynku dostępne są zarówno proste modele przeznaczone do małych warsztatów, jak i zaawansowane centra obróbcze stosowane w dużych zakładach przemysłowych. Koszt zakupu maszyny CNC może wynosić od kilku tysięcy złotych za podstawowe modele do nawet kilkuset tysięcy złotych za najbardziej zaawansowane urządzenia z bogatym wyposażeniem technicznym. Oprócz kosztu samego zakupu należy uwzględnić także wydatki związane z instalacją oraz szkoleniem personelu obsługującego maszynę. Koszty eksploatacji obejmują m.in. zużycie energii elektrycznej, konserwację sprzętu czy wymianę narzędzi skrawających. Regularne przeglądy techniczne są niezbędne dla utrzymania maszyny w dobrym stanie i zapobiegania awariom, co wiąże się z dodatkowymi kosztami serwisowymi.

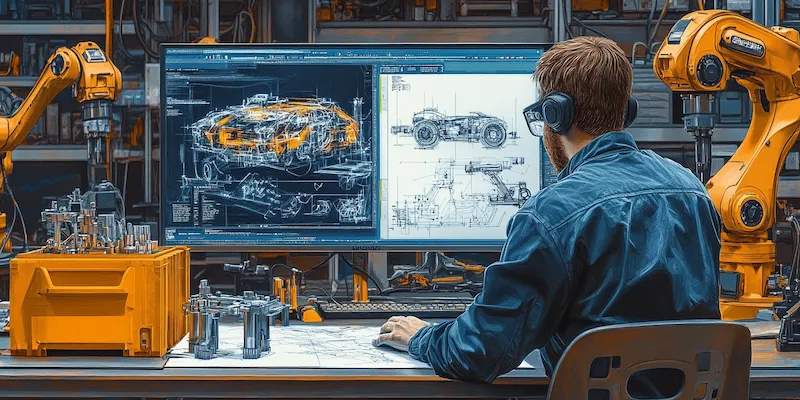

Jakie zastosowania mają maszyny CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności i precyzji obróbczej. W przemyśle motoryzacyjnym wykorzystuje się je do produkcji komponentów silników, skrzyń biegów czy elementów karoserii samochodowej. Dzięki możliwości precyzyjnego cięcia i formowania metali możliwe jest uzyskanie detali o skomplikowanych kształtach wymaganych przez nowoczesne pojazdy. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji części samolotowych, gdzie precyzja wykonania jest niezwykle istotna ze względu na bezpieczeństwo lotu. W przemyśle elektronicznym maszyny te służą do tworzenia podzespołów elektronicznych oraz obudowy urządzeń elektronicznych o wysokiej dokładności wymiarowej.