Projektowanie części maszyn

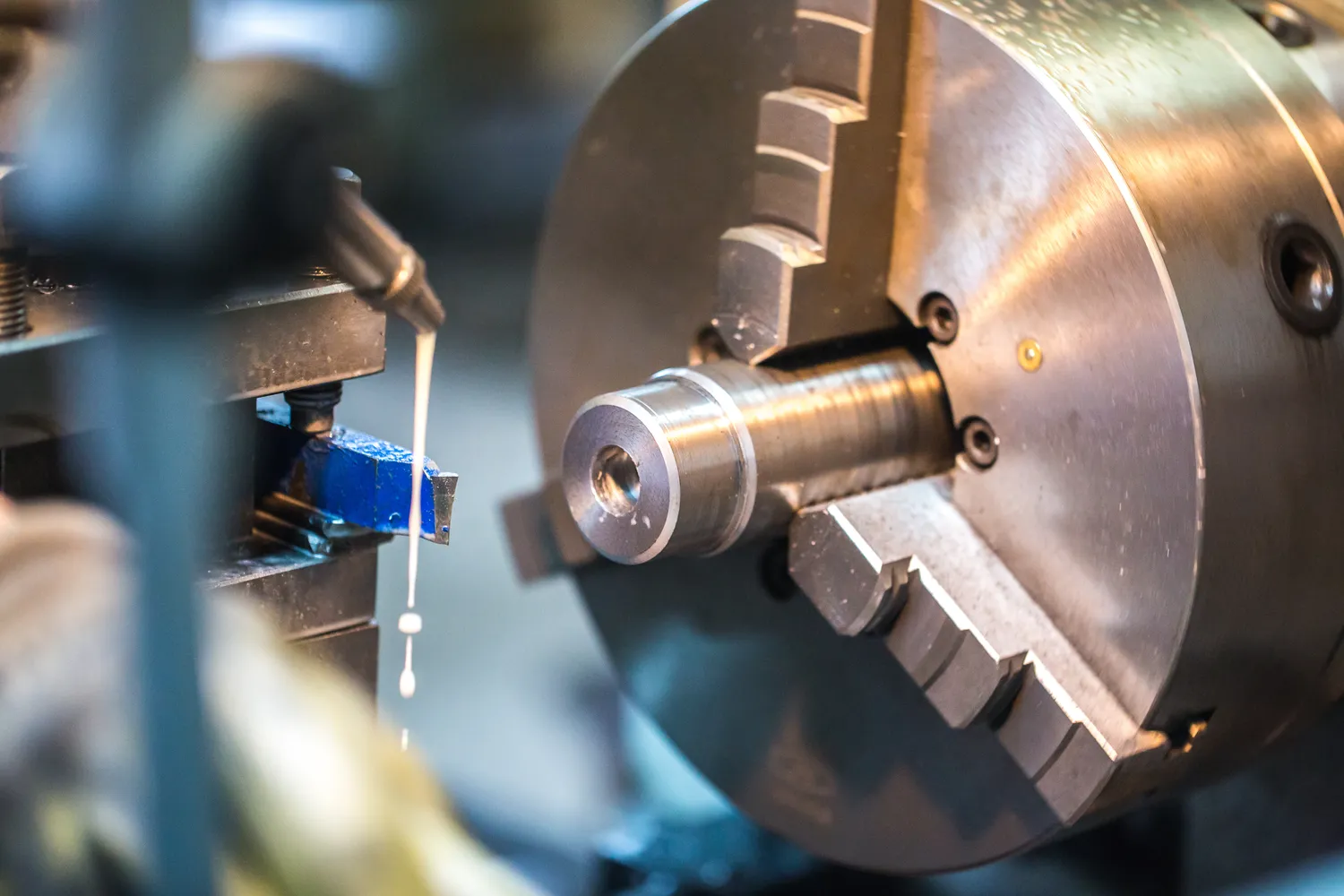

Projektowanie części maszyn to proces, który wymaga staranności i przemyślenia na wielu poziomach. Kluczowymi etapami tego procesu są analiza wymagań, koncepcja, modelowanie oraz testowanie. Na początku inżynierowie muszą dokładnie zrozumieć wymagania dotyczące funkcji, jakie ma spełniać dany element. To może obejmować zarówno wymagania techniczne, jak i normy bezpieczeństwa. Następnie przechodzi się do etapu koncepcji, gdzie tworzy się wstępne szkice i pomysły na konstrukcję. W tym momencie ważne jest uwzględnienie materiałów, które będą użyte oraz technologii produkcji. Po zatwierdzeniu koncepcji następuje modelowanie 3D, które pozwala na wizualizację projektu oraz przeprowadzenie symulacji działania części w różnych warunkach. Ostatnim krokiem jest testowanie prototypów, co pozwala na wykrycie ewentualnych błędów i wprowadzenie poprawek przed rozpoczęciem masowej produkcji.

Jakie narzędzia są używane w projektowaniu części maszyn

W projektowaniu części maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Do najpopularniejszych narzędzi należy oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Programy takie jak SolidWorks, AutoCAD czy CATIA są szeroko stosowane w branży inżynieryjnej. Oprócz oprogramowania CAD inżynierowie korzystają także z symulacji komputerowych, które pozwalają na przewidywanie zachowań części w różnych warunkach eksploatacyjnych. Dzięki temu można zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o narzędziach do analizy wytrzymałościowej, takich jak ANSYS czy Abaqus, które pomagają ocenić trwałość materiałów i konstrukcji. Współczesne technologie druku 3D również odgrywają coraz większą rolę w prototypowaniu części maszyn, umożliwiając szybkie wytwarzanie modeli fizycznych do testów.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać różnorodne pułapki i błędy, które mogą wpłynąć na jakość finalnego produktu. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań klienta lub użytkownika końcowego. Często zdarza się, że projektanci skupiają się na technicznych aspektach konstrukcji, zapominając o rzeczywistych potrzebach użytkowników. Kolejnym powszechnym błędem jest niewłaściwy dobór materiałów, co może prowadzić do problemów z wytrzymałością lub trwałością części. Inżynierowie powinni również unikać nadmiernego skomplikowania konstrukcji, co może zwiększać koszty produkcji oraz utrudniać montaż i serwisowanie. Zbyt mała ilość testów prototypowych to kolejny istotny błąd; brak odpowiednich testów może prowadzić do wykrycia wad dopiero po rozpoczęciu produkcji seryjnej, co wiąże się z dużymi kosztami naprawy błędów.

Jakie są trendy w projektowaniu części maszyn w 2023 roku

W 2023 roku projektowanie części maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w inżynierii mechanicznej. Firmy coraz częściej poszukują materiałów biodegradowalnych oraz procesów produkcyjnych minimalizujących wpływ na środowisko naturalne. Kolejnym istotnym trendem jest automatyzacja i cyfryzacja procesów projektowych dzięki zastosowaniu sztucznej inteligencji oraz uczenia maszynowego. Te technologie pozwalają na szybsze generowanie optymalnych rozwiązań oraz lepsze prognozowanie wydajności części maszyn. Warto również zauważyć wzrost znaczenia druku 3D jako metody produkcji prototypów oraz małoseryjnych elementów, co przyspiesza proces innowacji i redukuje koszty produkcji. Również integracja Internetu Rzeczy (IoT) staje się coraz bardziej powszechna w projektowaniu maszyn, umożliwiając zbieranie danych o ich pracy i przewidywanie awarii zanim one wystąpią.

Jakie umiejętności są niezbędne w projektowaniu części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg kluczowych umiejętności oraz wiedzy technicznej. Przede wszystkim, istotna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich materiałów i konstrukcji dla danego elementu. Umiejętność posługiwania się oprogramowaniem CAD jest również niezbędna, ponieważ to właśnie dzięki niemu inżynierowie mogą tworzyć dokładne modele 3D oraz rysunki techniczne. Warto także zwrócić uwagę na umiejętności analityczne, które są nieocenione przy ocenie wydajności i trwałości projektowanych części. Inżynierowie powinni być również otwarci na naukę nowych technologii, takich jak sztuczna inteligencja czy druk 3D, które stają się coraz bardziej powszechne w branży. Komunikacja i umiejętność pracy w zespole to kolejne ważne aspekty, ponieważ projektowanie często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy czy technolodzy produkcji.

Jakie są różnice między projektowaniem a inżynierią części maszyn

Projektowanie i inżynieria części maszyn to dwa różne, ale ściśle ze sobą powiązane obszary działalności. Projektowanie koncentruje się głównie na tworzeniu koncepcji i wizualizacji elementów maszyn, co obejmuje aspekty estetyczne oraz funkcjonalne. Inżynieria natomiast skupia się na praktycznym zastosowaniu tych koncepcji w rzeczywistości. Inżynierowie muszą brać pod uwagę wiele czynników technicznych, takich jak wytrzymałość materiałów, procesy produkcyjne oraz normy bezpieczeństwa. W praktyce oznacza to, że projektanci często współpracują z inżynierami w celu przekształcenia wizji w rzeczywistość. Projektowanie może być bardziej kreatywne i artystyczne, podczas gdy inżynieria wymaga precyzyjnych obliczeń oraz analizy danych. Współpraca między tymi dwoma dziedzinami jest kluczowa dla sukcesu projektu; dobry projekt bez solidnej podstawy inżynieryjnej może prowadzić do problemów podczas produkcji lub użytkowania.

Jakie są najważniejsze normy i standardy w projektowaniu części maszyn

W projektowaniu części maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które zapewniają bezpieczeństwo oraz jakość produktów. Wiele z tych norm jest ustalanych przez organizacje międzynarodowe, takie jak ISO (Międzynarodowa Organizacja Normalizacyjna) czy ASTM (Amerykańskie Towarzystwo Badań i Materiałów). Normy te dotyczą różnych aspektów projektowania, od wymagań dotyczących materiałów po metody testowania wytrzymałości i niezawodności. Na przykład norma ISO 9001 określa wymagania dotyczące systemu zarządzania jakością, co jest kluczowe dla firm zajmujących się produkcją części maszyn. Dodatkowo istnieją normy specyficzne dla różnych branż, takie jak normy dotyczące przemysłu lotniczego czy motoryzacyjnego. Przestrzeganie tych standardów nie tylko zwiększa bezpieczeństwo użytkowników końcowych, ale także wpływa na reputację firmy oraz jej konkurencyjność na rynku.

Jakie są wyzwania związane z nowymi technologiami w projektowaniu części maszyn

Nowe technologie w projektowaniu części maszyn niosą ze sobą wiele korzyści, ale także stawiają przed inżynierami szereg wyzwań. Jednym z największych wyzwań jest szybkie tempo zmian technologicznych; inżynierowie muszą stale aktualizować swoją wiedzę i umiejętności, aby nadążyć za nowinkami takimi jak sztuczna inteligencja czy zaawansowane symulacje komputerowe. Wprowadzenie nowych narzędzi do procesu projektowania może również wiązać się z koniecznością przeszkolenia zespołu oraz dostosowania istniejących procedur pracy. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych; często nowe rozwiązania muszą współpracować z istniejącymi już systemami produkcyjnymi lub zarządzającymi. To może prowadzić do problemów z kompatybilnością oraz wymagać dodatkowych zasobów na etapie wdrażania. Również kwestie związane z bezpieczeństwem danych stają się coraz bardziej istotne; korzystanie z chmurowych rozwiązań do przechowywania danych projektowych wiąże się z ryzykiem cyberataków.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się ekscytująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów projektowych przy użyciu sztucznej inteligencji oraz uczenia maszynowego. Te technologie pozwalają na szybsze generowanie optymalnych rozwiązań oraz przewidywanie problemów jeszcze przed ich wystąpieniem. Również rozwój druku 3D ma ogromny potencjał; umożliwia on tworzenie skomplikowanych geometrii oraz personalizację produktów na dużą skalę. Zrównoważony rozwój staje się kolejnym kluczowym tematem; firmy będą musiały inwestować w ekologiczne materiały oraz procesy produkcyjne minimalizujące wpływ na środowisko naturalne. Integracja Internetu Rzeczy (IoT) również będzie miała znaczący wpływ na przyszłość projektowania; dzięki zbieraniu danych o pracy maszyn możliwe będzie lepsze dostosowanie konstrukcji do rzeczywistych warunków eksploatacji.

Jakie są przykłady zastosowania nowoczesnych technologii w projektowaniu części maszyn

Nowoczesne technologie znajdują szerokie zastosowanie w projektowaniu części maszyn, co znacząco wpływa na efektywność i jakość produktów finalnych. Przykładem może być wykorzystanie symulacji komputerowych do analizy wytrzymałościowej konstrukcji przed rozpoczęciem produkcji prototypów. Dzięki temu inżynierowie mogą przewidzieć potencjalne problemy i dokonać niezbędnych poprawek jeszcze przed fizycznym wykonaniem elementu. Kolejnym przykładem jest zastosowanie druku 3D do szybkiego prototypowania; ta technologia pozwala na błyskawiczne tworzenie modeli fizycznych, co znacznie skraca czas potrzebny na testowanie różnych wariantów konstrukcyjnych. Warto również wspomnieć o zastosowaniu sztucznej inteligencji do optymalizacji procesów produkcyjnych; algorytmy AI mogą analizować dane dotyczące wydajności produkcji i sugerować zmiany mające na celu zwiększenie efektywności operacyjnej. Integracja IoT umożliwia monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na bieżąco dostosowywać parametry pracy do zmieniających się warunków eksploatacji.