Budowa maszyn elektrycznych

Budowa maszyn elektrycznych to złożony proces, który opiera się na fundamentalnych prawach fizyki, w szczególności na zjawiskach elektromagnetyzmu. Zrozumienie tych podstawowych zasad jest kluczowe dla projektowania, produkcji i efektywnego wykorzystania wszelkiego rodzaju urządzeń elektrycznych, od prostych silników po skomplikowane generatory i transformatory. Podstawą działania większości maszyn elektrycznych jest wzajemne oddziaływanie pól magnetycznych i prądów elektrycznych, co prowadzi do wytworzenia siły lub napięcia.

Silniki elektryczne przekształcają energię elektryczną w mechaniczną. Działają one na zasadzie wykorzystania siły Lorentza, która działa na przewodnik z prądem umieszczony w polu magnetycznym. Im silniejsze pole magnetyczne i większy prąd płynący przez uzwojenia, tym większa siła napędowa. Z kolei generatory elektryczne działają na odwrót, zamieniając energię mechaniczną na elektryczną, wykorzystując zjawisko indukcji elektromagnetycznej Faradaya. Ruch względny między przewodnikiem a polem magnetycznym indukuje w przewodniku napięcie.

Kluczowymi elementami konstrukcyjnymi maszyn elektrycznych są: stojan (nieruchoma część maszyny, zazwyczaj zawierająca uzwojenia lub magnesy stałe) oraz wirnik (część ruchoma, również wyposażona w uzwojenia lub magnesy). Materiały użyte do budowy tych elementów mają ogromne znaczenie dla wydajności i trwałości maszyny. Stosuje się materiały o wysokiej przenikalności magnetycznej, takie jak żelazo czy specjalne stopy stali krzemowej, które pozwalają na efektywne przewodzenie strumienia magnetycznego i minimalizację strat energii. Izolacja uzwojeń musi być odporna na wysokie temperatury i naprężenia elektryczne, aby zapewnić bezpieczeństwo i niezawodność pracy.

Parametry pracy maszyn elektrycznych, takie jak moc, napięcie, prąd, prędkość obrotowa czy częstotliwość, są ściśle powiązane z ich konstrukcją. Dobór odpowiednich wymiarów, liczby zwojów uzwojeń, grubości rdzenia czy systemu chłodzenia wpływa bezpośrednio na osiągane charakterystyki. Projektowanie maszyn elektrycznych to zatem kompromis między pożądanymi parametrami elektrycznymi i mechanicznymi a kosztami produkcji, wymiarami, wagą i niezawodnością.

Kluczowe komponenty i materiały w budowie maszyn elektrycznych

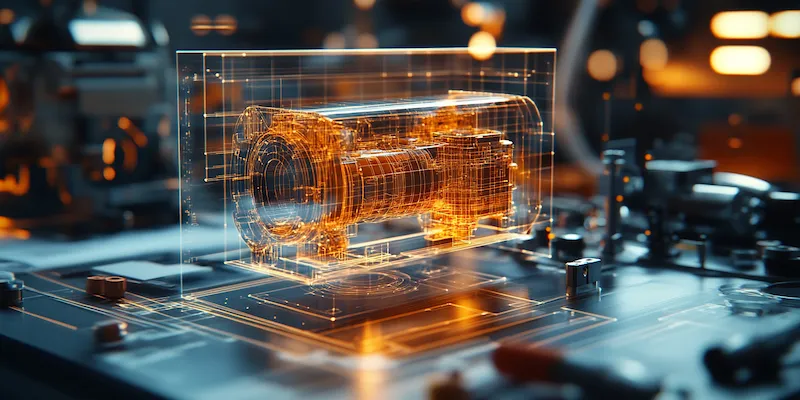

Każda maszyna elektryczna, niezależnie od jej przeznaczenia i mocy, składa się z szeregu precyzyjnie dobranych komponentów, których wspólne działanie zapewnia jej funkcjonowanie. Zrozumienie roli poszczególnych elementów oraz właściwości zastosowanych materiałów jest fundamentem dla każdego inżyniera zajmującego się projektowaniem i wytwarzaniem takich urządzeń. Odpowiedni dobór materiałów konstrukcyjnych ma niebagatelny wpływ na wydajność, trwałość, niezawodność, a także koszty produkcji całej maszyny.

Podstawowymi elementami każdej maszyny elektrycznej są stojan i wirnik. Stojan, będący nieruchomą częścią, zazwyczaj zawiera uzwojenia wykonane z drutu miedzianego lub aluminiowego, które po podłączeniu do źródła prądu tworzą pole magnetyczne. W niektórych konstrukcjach, szczególnie w silnikach i generatorach synchronicznych, stojan może być wyposażony w magnesy stałe. Wirnik, część obracająca się, jest zazwyczaj zintegrowany z wałem maszyny i również posiada uzwojenia lub magnesy, które oddziałują z polem magnetycznym stojana. Ich wzajemne położenie i sposób interakcji determinują rodzaj maszyny i jej charakterystykę pracy.

Rdzenie stojana i wirnika wykonuje się zazwyczaj z materiałów ferromagnetycznych o wysokiej przenikalności magnetycznej, takich jak blachy ze stali krzemowej. Dobór odpowiedniej grubości blach i ich laminowanie (składanie z wielu cienkich izolowanych od siebie warstw) jest kluczowe dla minimalizacji strat energii spowodowanych prądami wirowymi (Foucaulta) i histerezą magnetyczną. Straty te prowadzą do nagrzewania się maszyny i obniżenia jej sprawności.

Uzwojenia maszyn elektrycznych są izolowane za pomocą specjalnych materiałów, które muszą wytrzymać wysokie temperatury pracy oraz napięcia elektryczne. Popularne materiały izolacyjne to emalie, taśmy izolacyjne, papier transformatorowy czy żywice epoksydowe. Wybór konkretnego izolatora zależy od typu maszyny, jej mocy, napięcia pracy oraz warunków środowiskowych.

Kolejnym ważnym elementem jest obudowa, która chroni wnętrze maszyny przed czynnikami zewnętrznymi, takimi jak kurz, wilgoć czy uszkodzenia mechaniczne. Obudowy wykonuje się z metali (np. żeliwo, aluminium) lub tworzyw sztucznych, w zależności od wymagań dotyczących wytrzymałości i masy. System chłodzenia, czy to powietrzny, czy cieczowy, jest niezbędny do odprowadzania ciepła generowanego podczas pracy maszyny, zapobiegając jej przegrzaniu i awarii.

Rodzaje maszyn elektrycznych i ich specyficzne cechy konstrukcyjne

Najpopularniejszą grupą maszyn elektrycznych są silniki prądu stałego (DC). Ich budowa charakteryzuje się obecnością komutatora, który odgrywa kluczową rolę w przełączaniu kierunku prądu w uzwojeniach wirnika, zapewniając ciągłość obrotu. W zależności od sposobu wzbudzenia pola magnetycznego, wyróżniamy silniki DC szeregowe, równoległe (boczne) i złożone. Silniki bezszczotkowe (BLDC) stanowią nowoczesną alternatywę, eliminując szczotki i komutator mechaniczny na rzecz elektronicznego sterowania, co zwiększa ich żywotność i efektywność.

Silniki prądu przemiennego (AC) stanowią trzon większości zastosowań przemysłowych i domowych. Wśród nich wyróżniamy silniki synchroniczne i asynchroniczne. Silniki asynchroniczne, zwane również klatkowymi, są niezwykle popularne ze względu na swoją prostotę budowy i niezawodność. Ich wirnik zbudowany jest z tzw. klatki, czyli zespołu prętów połączonych na końcach pierścieniami, a jego obrót następuje z prędkością nieco mniejszą niż prędkość synchroniczna pola magnetycznego stojana. Silniki synchroniczne, w których prędkość obrotowa wirnika jest zsynchronizowana z częstotliwością prądu zasilającego, znajdują zastosowanie tam, gdzie wymagana jest stała prędkość obrotowa, niezależnie od obciążenia, np. w kompresorach czy generatorach.

Generatory elektryczne, które wytwarzają energię elektryczną, są konstrukcyjnie często zbliżone do silników. W zależności od rodzaju prądu, jaki generują, dzielimy je na generatory prądu stałego (prądnice) i generatory prądu przemiennego (alternatory). Alternatory, będące sercem systemów elektroenergetycznych, zazwyczaj posiadają wirnik z magnesami stałymi lub elektromagnesami, który obraca się w polu magnetycznym stojana, indukując w nim napięcie.

Transformatory to kolejna kluczowa grupa maszyn elektrycznych, choć nie posiadają ruchomych części. Ich zadaniem jest zmiana poziomu napięcia prądu przemiennego. Budowa transformatora opiera się na dwóch lub więcej uzwojeniach (pierwotnym i wtórnym) nawiniętych na wspólnym rdzeniu ferromagnetycznym. Stosunek liczby zwojów w uzwojeniach decyduje o tym, czy transformator podwyższa, czy obniża napięcie. Transformatory są niezbędne w dystrybucji energii elektrycznej, zapewniając możliwość przesyłu energii na duże odległości przy wysokim napięciu (minimalizując straty) i obniżania go do bezpiecznego poziomu dla odbiorców.

Proces projektowania i produkcji maszyn elektrycznych krok po kroku

Stworzenie nowoczesnej i efektywnej maszyny elektrycznej to skomplikowany proces, który wymaga interdyscyplinarnej wiedzy, precyzyjnego planowania i zaawansowanych technologii produkcyjnych. Od pierwszego szkicu koncepcyjnego, poprzez szczegółowe obliczenia, aż po finalny montaż i testowanie, każdy etap ma kluczowe znaczenie dla jakości i funkcjonalności finalnego produktu. Proces ten jest ściśle regulowany przez normy bezpieczeństwa i standardy branżowe.

Pierwszym etapem jest faza koncepcyjna i projektowa. Inżynierowie analizują wymagania klienta lub specyfikację techniczną, określając podstawowe parametry maszyny, takie jak moc, napięcie, prędkość obrotowa, moment obrotowy, sprawność czy wymiary. Na tym etapie wykorzystuje się zaawansowane oprogramowanie do symulacji komputerowych (np. metodą elementów skończonych – MES), które pozwala na modelowanie pól elektromagnetycznych, termicznych i mechanicznych. Symulacje te pomagają zoptymalizować kształt rdzenia, uzwojeń, układ chłodzenia oraz dobrać odpowiednie materiały, minimalizując ryzyko błędów na późniejszych etapach.

Po dopracowaniu projektu konstrukcyjnego następuje etap przygotowania produkcji. Obejmuje on tworzenie szczegółowych rysunków technicznych, specyfikacji materiałowych i instrukcji montażu. Kluczowe jest pozyskanie wysokiej jakości surowców i komponentów, takich jak blachy elektrotechniczne, druty nawojowe, materiały izolacyjne, magnesy stałe czy łożyska. Dostawcy muszą spełniać rygorystyczne kryteria jakościowe, aby zapewnić niezawodność maszyny.

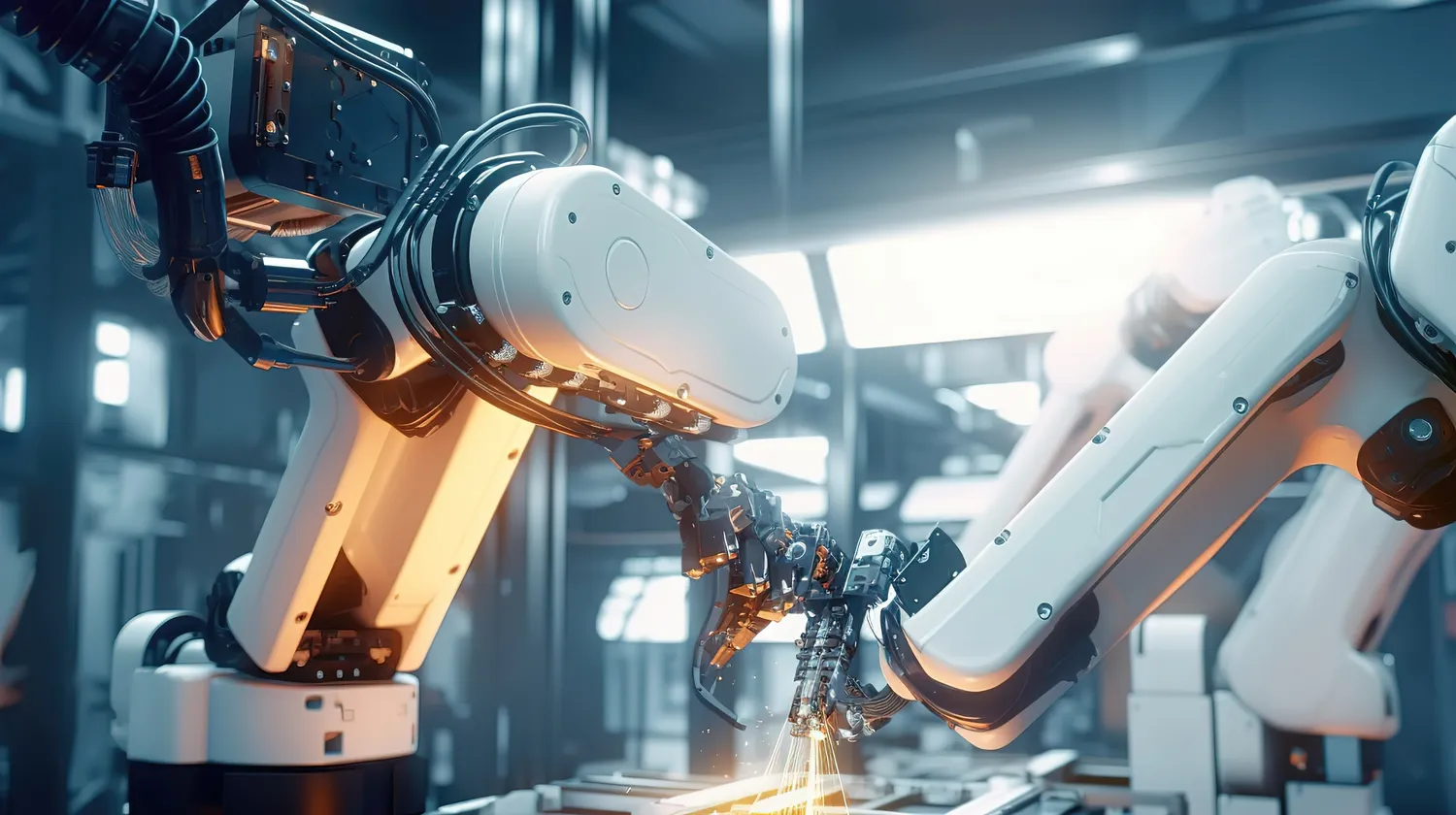

Proces produkcyjny rozpoczyna się od obróbki mechanicznej elementów konstrukcyjnych, takich jak korpus maszyny, wał czy obudowa. Następnie wykonuje się uzwojenia, nawijając druty na odpowiednie karkasy. Proces ten wymaga dużej precyzji, aby zapewnić właściwe rozmieszczenie zwojów i uniknąć zwarć. Po nawinięciu uzwojenia są impregnowane żywicami, co zapewnia im odpowiednią izolację elektryczną i mechaniczną oraz chroni przed wilgociąą i zanieczyszczeniami.

Kolejnym krokiem jest montaż rdzenia stojana i wirnika, zazwyczaj poprzez prasowanie lub skręcanie pakietów blach. Następnie uzwojenia są umieszczane w żłobkach rdzenia. Montaż wirnika w stojanie, instalacja łożysk, wentylatora (jeśli występuje) oraz podłączenie zacisków kończą fazę montażu mechanicznego. Po zmontowaniu maszyna przechodzi szereg testów jakościowych. Obejmują one pomiary rezystancji uzwojeń, testy napięciowe izolacji, pomiary parametrów elektrycznych pod obciążeniem (np. moc, prąd, prędkość) oraz testy termowizyjne. Każda maszyna musi spełnić określone normy i wymagania przed dopuszczeniem do sprzedaży.

Wpływ budowy maszyn elektrycznych na efektywność energetyczną i ekologię

Nowoczesne podejście do budowy maszyn elektrycznych kładzie ogromny nacisk nie tylko na ich funkcjonalność i niezawodność, ale również na minimalizację zużycia energii elektrycznej oraz ograniczenie negatywnego wpływu na środowisko naturalne. Zwiększenie efektywności energetycznej maszyn elektrycznych jest jednym z kluczowych celów polityki energetycznej Unii Europejskiej i innych krajów, mającym na celu redukcję emisji gazów cieplarnianych i zmniejszenie zapotrzebowania na energię pierwotną.

Straty energii w maszynach elektrycznych powstają na skutek różnych zjawisk fizycznych. Należą do nich straty w miedzi (w wyniku przepływu prądu przez rezystancję uzwojeń), straty w żelazie (spowodowane histerezą magnetyczną i prądami wirowymi w rdzeniu), straty mechaniczne (związane z tarciem w łożyskach i oporem powietrza) oraz straty dodatkowe, wynikające z niejednorodności pola magnetycznego i zjawisk związanych z harmonicznymi prądu.

Optymalizacja konstrukcji maszyn elektrycznych w celu zwiększenia ich efektywności energetycznej obejmuje szereg działań. Stosowanie materiałów o lepszych właściwościach magnetycznych, takich jak wysokiej jakości blachy elektrotechniczne o niskich stratach, pozwala zredukować straty w rdzeniu. Zwiększenie przekroju przewodów uzwojeń i zastosowanie materiałów o niższej rezystancji (np. miedzi zamiast aluminium, tam gdzie to możliwe) zmniejsza straty w miedzi. Precyzyjne wykonanie uzwojeń i zastosowanie odpowiedniej izolacji minimalizuje ryzyko powstawania dodatkowych strat.

Nowoczesne systemy sterowania, takie jak falowniki, pozwalają na precyzyjne dostosowanie prędkości obrotowej silnika do aktualnego zapotrzebowania, co znacząco obniża zużycie energii w porównaniu do pracy ze stałą prędkością, nawet przy niepełnym obciążeniu. Wprowadzenie magnesów stałych o wysokiej sile koercji w silnikach synchronicznych i bezszczotkowych pozwala na uzyskanie wyższej sprawności, zwłaszcza przy zmiennym obciążeniu.

Aspekty ekologiczne budowy maszyn elektrycznych obejmują również dobór materiałów przyjaznych dla środowiska, możliwość recyklingu poszczególnych komponentów po zakończeniu cyklu życia produktu oraz minimalizację hałasu generowanego przez pracującą maszynę. Rozwój technologii produkcji i materiałoznawstwa stale przyczynia się do tworzenia coraz bardziej efektywnych i ekologicznych rozwiązań w dziedzinie maszyn elektrycznych, co jest kluczowe dla zrównoważonego rozwoju przemysłu i społeczeństwa.

„`